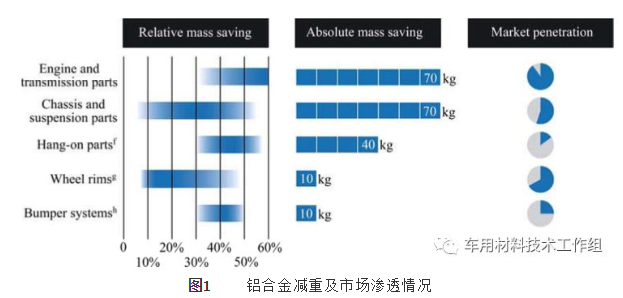

อุตสาหกรรมรถยนต์ของยุโรปมีชื่อเสียงในด้านความก้าวหน้าและนวัตกรรมขั้นสูง ด้วยนโยบายส่งเสริมการประหยัดพลังงานและลดการปล่อยมลพิษ เพื่อลดการใช้เชื้อเพลิงและการปล่อยก๊าซคาร์บอนไดออกไซด์ โลหะผสมอลูมิเนียมที่ได้รับการปรับปรุงและพัฒนาอย่างล้ำสมัยจึงถูกนำมาใช้ในการออกแบบรถยนต์อย่างกว้างขวาง จากสถิติพบว่าในช่วงสิบปีที่ผ่านมา ปริมาณการใช้อะลูมิเนียมโดยเฉลี่ยในรถยนต์นั่งส่วนบุคคลเพิ่มขึ้นเป็นสองเท่า และน้ำหนักของโลหะผสมอลูมิเนียมที่ลดลงแสดงไว้ในรูปที่ 1 ด้านล่าง จากแนวคิดการออกแบบที่เป็นนวัตกรรม แนวโน้มนี้จะยังคงดำเนินต่อไปในอีกไม่กี่ปีข้างหน้า

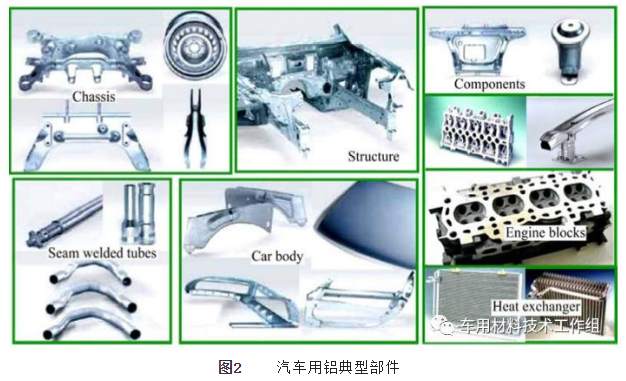

ในกระบวนการพัฒนาวัสดุน้ำหนักเบา โลหะผสมอลูมิเนียมกำลังเผชิญกับการแข่งขันที่รุนแรงกับวัสดุใหม่ๆ อื่นๆ เช่น เหล็กกล้าความแข็งแรงสูง ซึ่งยังคงรักษาความแข็งแรงสูงได้แม้ผ่านการออกแบบผนังบาง นอกจากนี้ยังมีวัสดุผสมแมกนีเซียม ไทเทเนียม แก้ว หรือคาร์บอนไฟเบอร์ ซึ่งวัสดุผสมเหล่านี้ถูกนำมาใช้อย่างแพร่หลายในอุตสาหกรรมการบินและอวกาศ ปัจจุบัน แนวคิดการออกแบบวัสดุหลายชนิดได้ถูกผนวกเข้ากับการออกแบบรถยนต์ และกำลังพยายามนำวัสดุที่เหมาะสมมาใช้กับชิ้นส่วนที่เหมาะสม ความท้าทายที่สำคัญอย่างยิ่งคือปัญหาการเชื่อมต่อและการปรับสภาพพื้นผิว จึงมีการพัฒนาวิธีแก้ปัญหาต่างๆ มากมาย เช่น บล็อกเครื่องยนต์และส่วนประกอบของระบบส่งกำลัง การออกแบบเฟรม (Audi A2, A8, BMW Z8, Lotus Elise), โครงสร้างแผ่นบาง (Honda NSX, Jaguar, Rover), ระบบกันสะเทือน (DC-E class, Renault, Peugeot) และการออกแบบส่วนประกอบโครงสร้างอื่นๆ รูปที่ 2 แสดงส่วนประกอบของอลูมิเนียมที่ใช้ในรถยนต์

กลยุทธ์การออกแบบ BIW

ตัวถังสีขาวเป็นส่วนที่หนักที่สุดของรถยนต์ทั่วไป คิดเป็น 25% ถึง 30% ของน้ำหนักตัวรถ ตัวถังสีขาวมีการออกแบบโครงสร้างสองแบบ

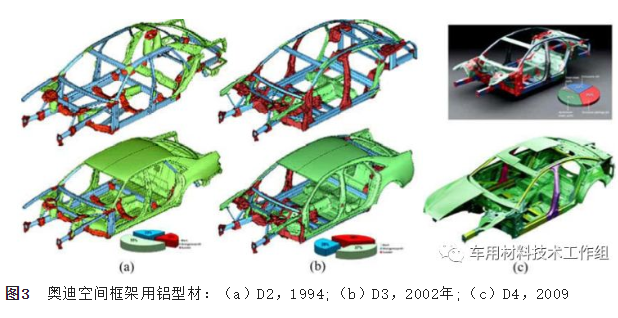

1. “การออกแบบโครงแบบโปรไฟล์สเปซเฟรม” สำหรับรถยนต์ขนาดเล็กและขนาดกลาง:Audi A8 เป็นตัวอย่างทั่วไป ตัวถังสีขาวมีน้ำหนัก 277 กิโลกรัม ประกอบด้วยชิ้นส่วนโปรไฟล์ 59 ชิ้น (61 กิโลกรัม) ชิ้นส่วนหล่อ 31 ชิ้น (39 กิโลกรัม) และแผ่นโลหะ 170 ชิ้น (177 กิโลกรัม) เชื่อมติดได้ด้วยการรีเวท การเชื่อม MIG การเชื่อมเลเซอร์ การเชื่อมแบบไฮบริดอื่นๆ การติดกาว และอื่นๆ

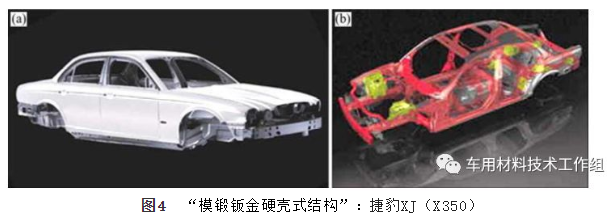

2. “โครงสร้างโมโนค็อกแผ่นโลหะขึ้นรูปตาย” สำหรับการใช้งานยานยนต์ที่มีความจุขนาดกลางถึงขนาดใหญ่: ตัวอย่างเช่น Jaguar XJ (X350) รุ่นปี 2002 (ดังแสดงในรูปที่ 4 ด้านล่าง) ตัวถังแบบ “โครงสร้างโมโนค็อกแบบปั๊มขึ้นรูป” ที่มีน้ำหนัก 295 กิโลกรัม ประกอบด้วยชิ้นส่วน 22 ชิ้น (21 กิโลกรัม) ชิ้นส่วนหล่อ 15 ชิ้น (15 กิโลกรัม) และชิ้นส่วนโลหะแผ่น 273 ชิ้น (259 กิโลกรัม) วิธีการเชื่อมต่อประกอบด้วยการยึดติด การตอกหมุด และการเชื่อม MIG

การประยุกต์ใช้โลหะผสมอลูมิเนียมกับตัวถัง

1. โลหะผสม Al-Mg-Si ที่ผ่านการชุบแข็ง

โลหะผสมซีรีส์ 6000 ประกอบด้วยแมกนีเซียมและซิลิกอน และปัจจุบันมีการใช้ในแผ่นตัวถังรถยนต์ในชื่อ A6016, A6111 และ A6181A ในยุโรป EN-6016 ที่มีความหนา 1-1.2 มม. มีความสามารถในการขึ้นรูปและทนต่อการกัดกร่อนได้ดีเยี่ยม และเป็นที่นิยมใช้กันอย่างแพร่หลาย

2. โลหะผสม Al-Mg-Mn ที่ไม่สามารถผ่านกระบวนการอบด้วยความร้อนได้

โลหะผสม Al-Mg-Mn มีคุณสมบัติการชุบแข็งภายใต้แรงดึงสูงเป็นพิเศษ จึงสามารถขึ้นรูปได้ดีเยี่ยมและมีความแข็งแรงสูง นิยมใช้กันอย่างแพร่หลายในแผ่นโลหะรีดร้อนและรีดเย็น รวมถึงท่อไฮโดรฟอร์มในอุตสาหกรรมยานยนต์ การใช้งานในแชสซีหรือล้อมีประสิทธิภาพมากยิ่งขึ้น เนื่องจากการลดมวลของชิ้นส่วนที่เคลื่อนไหวภายใต้สปริงยังช่วยเพิ่มความสะดวกสบายในการขับขี่และลดระดับเสียงรบกวนอีกด้วย

3. โปรไฟล์อลูมิเนียม

ในยุโรป มีการนำเสนอแนวคิดรถยนต์แบบใหม่ทั้งหมดโดยอิงจากการออกแบบโปรไฟล์อะลูมิเนียม เช่น โครงอะลูมิเนียมอัลลอยด์และโครงสร้างย่อยที่ซับซ้อน ศักยภาพอันยอดเยี่ยมในการออกแบบที่ซับซ้อนและการผสานรวมฟังก์ชันการใช้งาน ทำให้เหมาะสมที่สุดสำหรับการผลิตแบบต่อเนื่องที่คุ้มค่า เนื่องจากจำเป็นต้องชุบแข็งในระหว่างการอัดรีด จึงใช้โลหะผสมที่มีความแข็งแรงปานกลาง 6000 และความแข็งแรงสูง 7000 ที่สามารถชุบแข็งได้ ความสามารถในการขึ้นรูปและความแข็งแรงสูงสุดจะถูกควบคุมโดยการชุบแข็งโดยการให้ความร้อนในภายหลัง โปรไฟล์อะลูมิเนียมอัลลอยด์ส่วนใหญ่ใช้ในการออกแบบเฟรม คานกันกระแทก และส่วนประกอบอื่นๆ สำหรับการกระแทก

4. การหล่ออลูมิเนียม

งานหล่อเป็นส่วนประกอบอะลูมิเนียมที่นิยมใช้มากที่สุดในยานยนต์ เช่น เสื้อสูบ ฝาสูบ และส่วนประกอบแชสซีส์แบบพิเศษ แม้แต่เครื่องยนต์ดีเซลซึ่งมีส่วนแบ่งตลาดเพิ่มขึ้นอย่างมากในยุโรป ก็หันมาใช้งานหล่ออะลูมิเนียมมากขึ้น เนื่องจากความต้องการความแข็งแกร่งและความทนทานที่เพิ่มขึ้น ขณะเดียวกัน งานหล่ออะลูมิเนียมยังถูกนำมาใช้ในการออกแบบโครงรถ ชิ้นส่วนเพลา และชิ้นส่วนโครงสร้าง โดยการหล่อแรงดันสูงของโลหะผสมอะลูมิเนียม AlSiMgMn ใหม่ ทำให้มีความแข็งแรงและความเหนียวสูงขึ้น

อะลูมิเนียมเป็นวัสดุที่เลือกใช้สำหรับงานยานยนต์หลายประเภท เช่น แชสซีส์ ตัวถัง และส่วนประกอบโครงสร้างต่างๆ เนื่องจากมีความหนาแน่นต่ำ ขึ้นรูปได้ดี และทนต่อการกัดกร่อนได้ดี อะลูมิเนียมที่ใช้ในการออกแบบโครงสร้างตัวถังสามารถลดน้ำหนักได้อย่างน้อย 30% ภายใต้เงื่อนไขที่ว่าเป็นไปตามข้อกำหนดด้านประสิทธิภาพ นอกจากนี้ อะลูมิเนียมอัลลอยด์ยังสามารถนำไปใช้กับชิ้นส่วนส่วนใหญ่ของฝาครอบปัจจุบันได้ ในบางกรณีที่ต้องการความแข็งแรงสูง อะลูมิเนียมอัลลอยด์ซีรีส์ 7000 ยังคงรักษามาตรฐานด้านคุณภาพไว้ได้ ดังนั้น สำหรับการใช้งานในปริมาณมาก การลดน้ำหนักด้วยอะลูมิเนียมอัลลอยด์จึงเป็นวิธีที่ประหยัดที่สุด

แก้ไขโดย May Jiang จาก MAT Aluminum

เวลาโพสต์: 8 ธ.ค. 2566